现阶段的制氢路线可大致分为三种:工业副产氢、化石燃料制氢、电解水制氢。

工业副产氢,是指氢作为副产物,产生于其它工业生产过程中。但显而易见,以这种方式获取的氢气,不可能支持将之发展为一种能源载体,其产能完全不可控,也无法真正实现产业化。

化石燃料制氢,则是以煤或天然气作为原料生产氢气,工艺成熟且成本低,是目前最主要的制氢方式。该方式存在碳排放,不符合碳中和目标,不能作为支撑氢能产业的生产工艺。

若辅以碳捕捉和收集技术,以零排放生产的氢,就是蓝氢。该模式的问题是企业需要承担大量额外成本,不够经济,且蓝氢本质上并未脱离化石燃料,没有根本问题。难怪连在排放问题上相当激进的德国都会称这一路线“令人困惑”。

电解水制氢在当下氢气生产结构中占比低,但受到全球能源行业的广泛关注。电解水制氢原料易得,生产过程不产生额外碳排放,契合双碳目标;氢能与当前全球范围内风电、光伏装机量快速增长的大背景相匹配,极为廉价的电力大幅降低制氢能源成本,消纳绿电的能力也符合可再生能源产业需求,是能源转型趋势下的理想能源载体。如今全球制氢产业呈快速发展态势,在交通领域外的储能、工业生产(如炼钢)等行业,也被许多国家纳入发展规划、设定了相应的发展目标,已经成为能源产业发展方向之一。

数据显示,截至 2022 年年底全球氢能领域的直接投资额近 2500 亿美元,而据国际氢能委员会预测,到 2030 年该投资总额将升至 5000 亿美元 [1]。

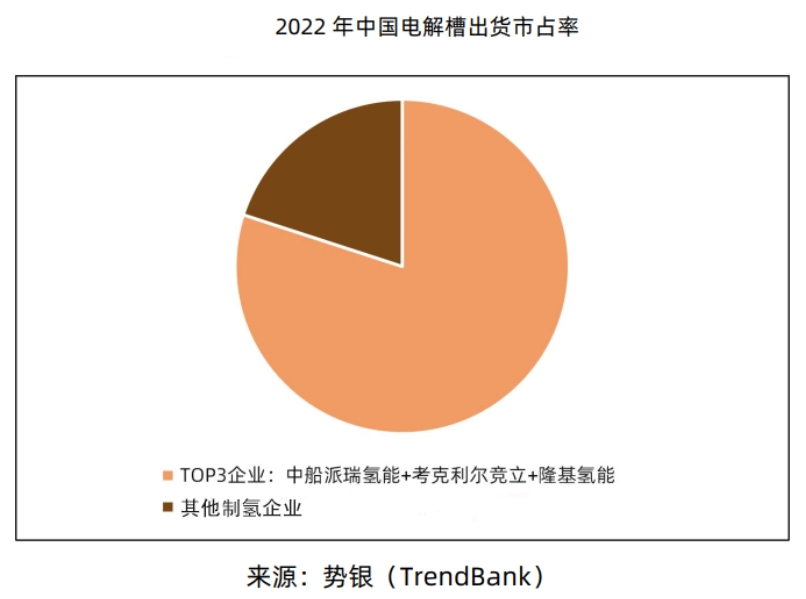

在国内,有 2022 年 3 月出台由国家能源局联合印发的《氢能产业发展中长期规划(2021-2035 年)》,制定了行业的发展目标。而仅 2023 年 1~2 月,已公开招标电解槽的绿氢项目共 8 个,合计电解槽招标量达 763.5MW,同比增长近 3 倍,已经超过 2022 年国内电解槽出货量(近 750MW)[2]。虽说招标量和出货量不完全可比,但全年的出货量增长,也只是能有多快的问题。

其它可再生能源制氢,如生物制氢、光分解制氢等新兴技术路线,由于成熟度很低,距离商业化还比较遥远,不做展开讨论。

当前主要电解制氢技术有 4 种,分别为:碱性电解制氢(alkaline water electrolysis,AWE)、阴离子交换膜电解(anion exchange membrane electrolysis,AEM)、质子膜电解制氢(proton exchange membrane electrolysis,PEM),以及固体氧化物基电解制氢(solid oxide electrolysis cells,SOEC)[3][4][5]:

碱性电解制氢:AWE 以碱性水溶液为电解质,主要采用 PPS 膜(聚苯硫醚)作为隔膜,在直流电的作用下,将水电解生成氢气和氧气,是当前最成熟、商业化水平最高、应用最为广泛的制氢技术,也是当前氢能产业的首选技术路线。我们在前文提到,2023 年前两个月的电解槽招标量就已超过 2022 年的全年出货量,这些电解槽就全部是碱性电解槽。AWE 技术的优势在于成本友好,操作简单,设备使用寿命长,工艺成熟,单台设备产能高,且国产化率高,国产设备已达国际领先水平。该路线的缺陷是设备体积大,需要更大场地;绝对能量效率明显低于其他技术路线;由于反应过程涉及碱性溶液,存在一定腐蚀性,需要维护设备。AWE 最突出的缺点是因部分生产环节的特征导致设备响应速度慢,无法快速启停,制氢速度难以调节,不适应波动性强的电源,换言之就是难以配合风电与光伏等可再生能源。

阴离子交换膜电解制氢:AEM 是针对 AWE 缺陷开发的制备工艺。设备采用阴离子交换膜作隔膜,以纯水或弱碱液为电解质,可实现 OH-从阴极到阳极的转运。该技术成本较低,且隔膜兼具良好的气密性、稳定性和低电阻性,能够配合非贵金属催化剂实现高电导率和大电流密度,且可缓解 AWE 的串气问题,是 AWE 可能的改进方案之一。其缺点是离子电导率低、高温稳定性差,需进一步研究开发高效稳定的隔膜及适配的高性能催化剂。AEM 现阶段的技术成熟度在四条路线里最低,仍在实验室研发阶段。

质子膜电解制氢:PEM 以高分子聚合物质子交换膜替代了碱性电解槽中的隔膜和液态电解质,直接分解纯水,被视为有望取代 AWE 的下一代制氢技术,已经在一些国家实现初步商业化。PEM 的优势在于设备体积小,效率高,制得氢气纯度高,且响应速度快,能够适应可再生能源波动大的特征,很适合参与电网负载调控。PEM 的缺陷在于设备寿命一般,对水质要求更高,导致原料供应难度升高,单设备产能远不及 AWE 路线;目前核心的质子膜被国外企业掌控,国产化率低的风险也不容忽视。PEM 最突出的问题在于非常昂贵,催化剂大量使用铂等贵金属,设备成本甚至可达 AWE 路线的 3~5 倍,不够经济,过高的成本甚至导致部分国家为尽快实现大规模生产而转向 AWE 路线。

固体氧化物电解水制氢:SOEC 采用固态氧化物作电解质,在 700~1000 摄氏度的高温环境下,混有少量氢气的水蒸气从阴极进入,在阴极发生电解反应分解成 H2 和 O2-,O2-通过电解质层到达阳极,在阳极失去电子生成 O2。SOEC 在电解器件设计和工作条件方面与前文制氢技术区别明显,优势在于能量效率显著高于 AWE 和 PEM,可达 90% 以上,但技术成熟度低,尚不具备商业化条件,目前处于初步示范阶段。

市场方面,我国是全球最大的氢生产国,也是最大的电解槽设备制造国。当然,现阶段的氢并不作为能源载体存在,而是一种工业原料,广泛用于炼油、合成氨、合成甲醇、炼钢等。

国际能源署统计显示,2021 年全球氢气产能约为 9400 万吨;国内产量约为 3300 万吨 [6][7]。不过全球氢气供应主要由化石燃料重整制得,会产生大量碳排放,并不清洁。这意味着结合双碳目标,即使不把氢气视为一种燃料,电解水制氢也有替代机会与商业化场景,不必将视角局限在氢能行业。